Технологии производства

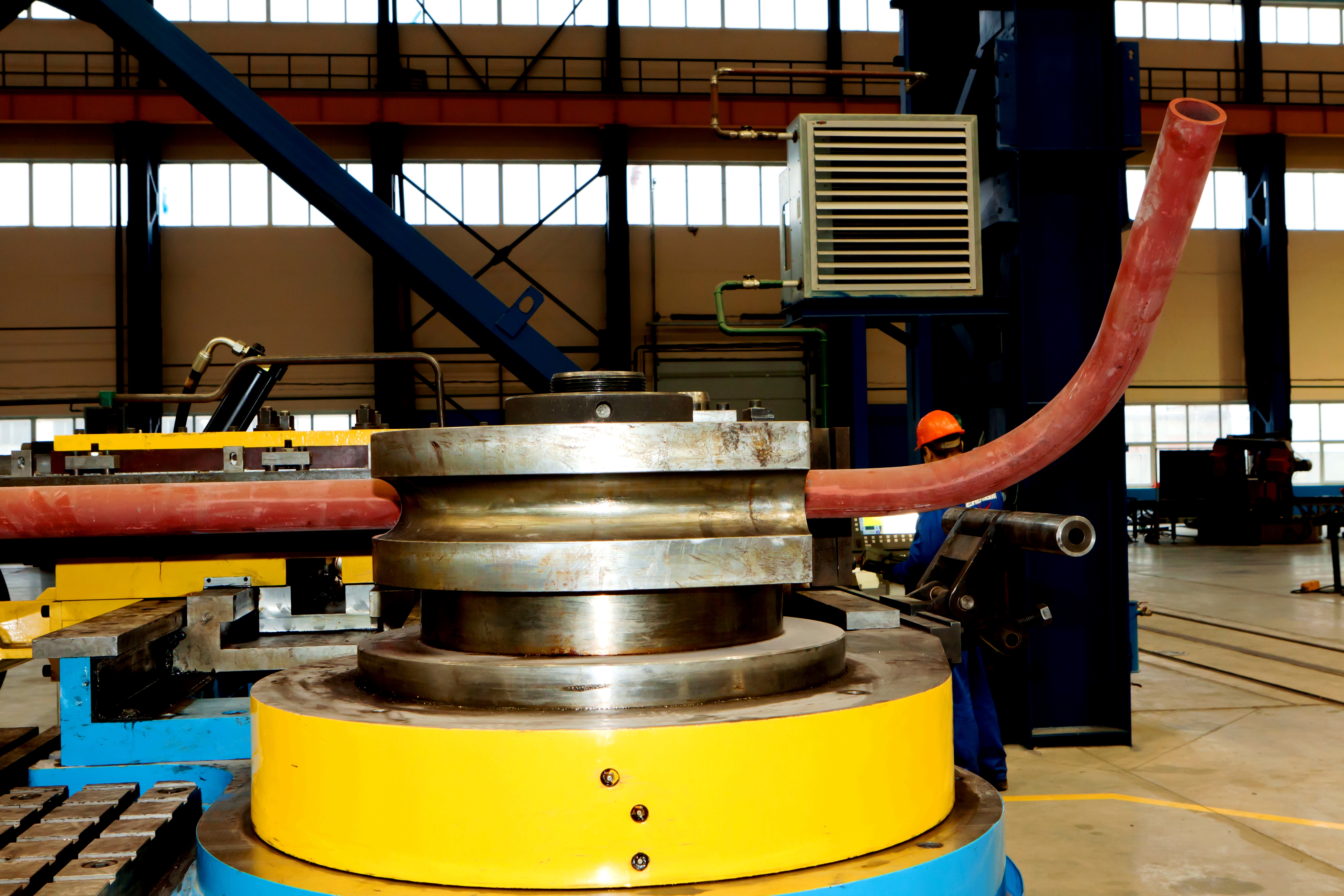

Основной отличительной особенностью нашего технологического процесса является использование горячего индукционного способа гиба труб диаметром до 1220 мм и толщиной стенки до 100 мм. Получаемые таким образом трубные отводы могут быть выполнены сложной формы в трехмерном пространстве со снижением числа сварных швов на трубопроводных блоках, что приводит к значительной экономии их обслуживания в процессе эксплуатации.

Наше оборудование позволяет получать нестандартные отводы с углами до 182 градусов и радиусами от 1 до 11 диаметров трубы, в том числе пространственные гибы.

Основные производственные процессы представлены ниже:

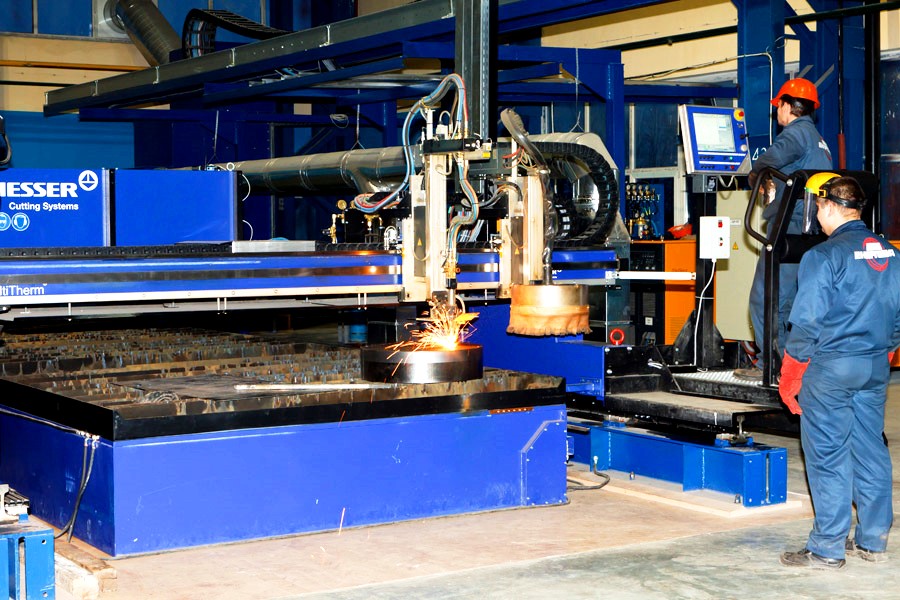

Плазменная резка труб и металлопроката

Для вырезки трубных и листовых заготовок в производстве используют машины плазменной и кислородной резки с ЧПУ, а также механические способы разделительной резки металла с последующей механической обработкой кромок. Обработку наружных, внутренних поверхностей и кромок изделий под сварку осуществляют на токарных, фрезерных, горизонтально-расточных и специализированных кромкофрезерных станках.

Установка MultiTherm компании Messer

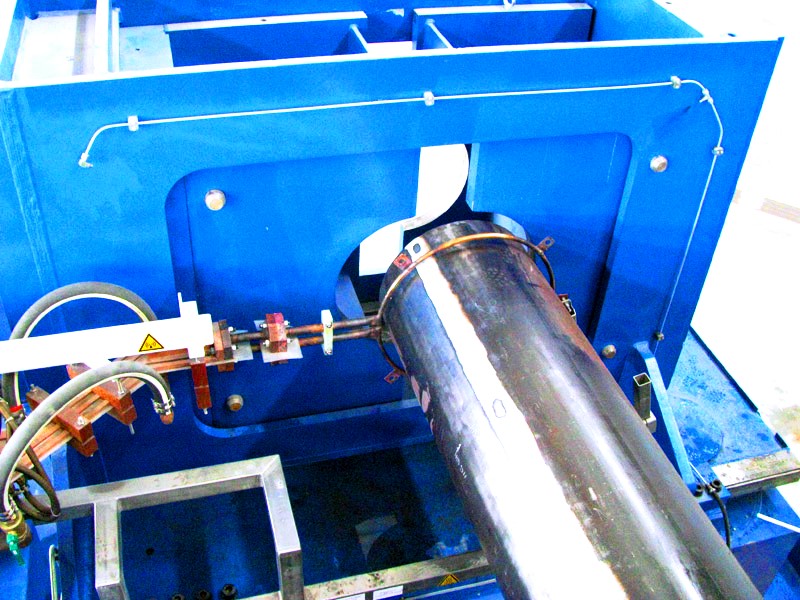

Гибка труб на индукционных станах

Крутоизогнутые отводы Dу 50–500 мм с толщиной стенки до 75 мм и радиусом изгиба R≥1,4Dн и отводы Dу 200–1220 мм с толщиной стенки до 100 мм получают гибкой с индукционным нагревом. Режимы процессов гибки на всех гибочных станках сопровождаются автоматическим контролем, данные режимов сохраняются.

Гибочный стан ТВЧ SRBMI-1000 компании AWS Schaefer Technologie GmbH

Отличительной особенностью нашего производства является использование гибочных станов ТВЧ SRBMI-1000 и SRBMI-600/800 компании AWS Schaefer Technologie GmbH.

Фирма AWS Schäfer Technologie GmbH на протяжении уже более 50 лет занимается изготовлением машин для формования и производства труб. На предприятии, расположенном в городе Вильнсдорф (Германия), изготавливаются высококачественные машины по формованию и производству труб, безотказно работающие на протяжении многих десятилетий.

В процессе формирования отвода труба подается в узкую зону нагрева, в которой при помощи кольцевого индуктора металл нагревается с одновременным механическим изгибом трубы за счет приложенного к ней осевого усилия перемещающейся по дуге подвижной части стана. Используемая нами технология гибки обеспечивает небольшие значения изменения толщины стенки трубы и ее овальности в месте изгиба, что позволяет нам выполнять требования всех применимых норм и стандартов.

Основные характеристики изготавливаемых отводов:

- Минимальный диаметр трубы - 10 мм

- Максимальный диаметр трубы - 1220 мм

- Минимальная толщина стенки трубы - 1,6 мм

- Максимальная толщина стенки трубы - 100 мм

- Максимальный угол гибки - 182 градуса

- Максимальная длина трубы - 12 м

- Максимальный радиус гибки - R = 11D

- Минимальный радиус гибки - R = 1D

Гибочный стан ТВЧ SRBMI-600/800 компании AWS Schaefer Technologie GmbH

Термическая обработка

Термическая обработка деталей проводится в печах с выкатным подом — газовой, объемом 56 м3, и электрической, объемом 10 м3, а также установками для местной термической обработки, которые оснащены приборами для автоматического контроля процесса.

Печь газовая ТермоГаз-ДО-30.75.20/1100-И4-Н

Холодная гибка

Гнутые отводы Dу 10–200 мм с R≥3,0Dн изготавливают холодной гибкой с помощью наматывания на сектора.

Стан гибочный DB 220 компании CNC Schwarze-Robitec GmbH

Стан гибочный ТГСВ-1МТ компании «Пелла-Маш»

Стан гибочный MDH 90 компании AMOB

Автоматическая сварка

На предприятии используется ручная дуговая сварка покрытыми электродами, полуавтоматическая сварка в защитных газах, аргонодуговая сварка неплавящимся электродом и автоматическая дуговая сварка под флюсом. Работы по сварке элементов трубопроводов производятся оборудованием, аттестованным в соответствии с требованиями нормативной документации.

Инверторные сварочные аппараты ТТ 4000 компании Fronius

Сварочный аппарат TransPuls Synergic 4000 компании Fronius

Сварочные установки ESAB

Установка аргонодуговая Foxweld TIG-303

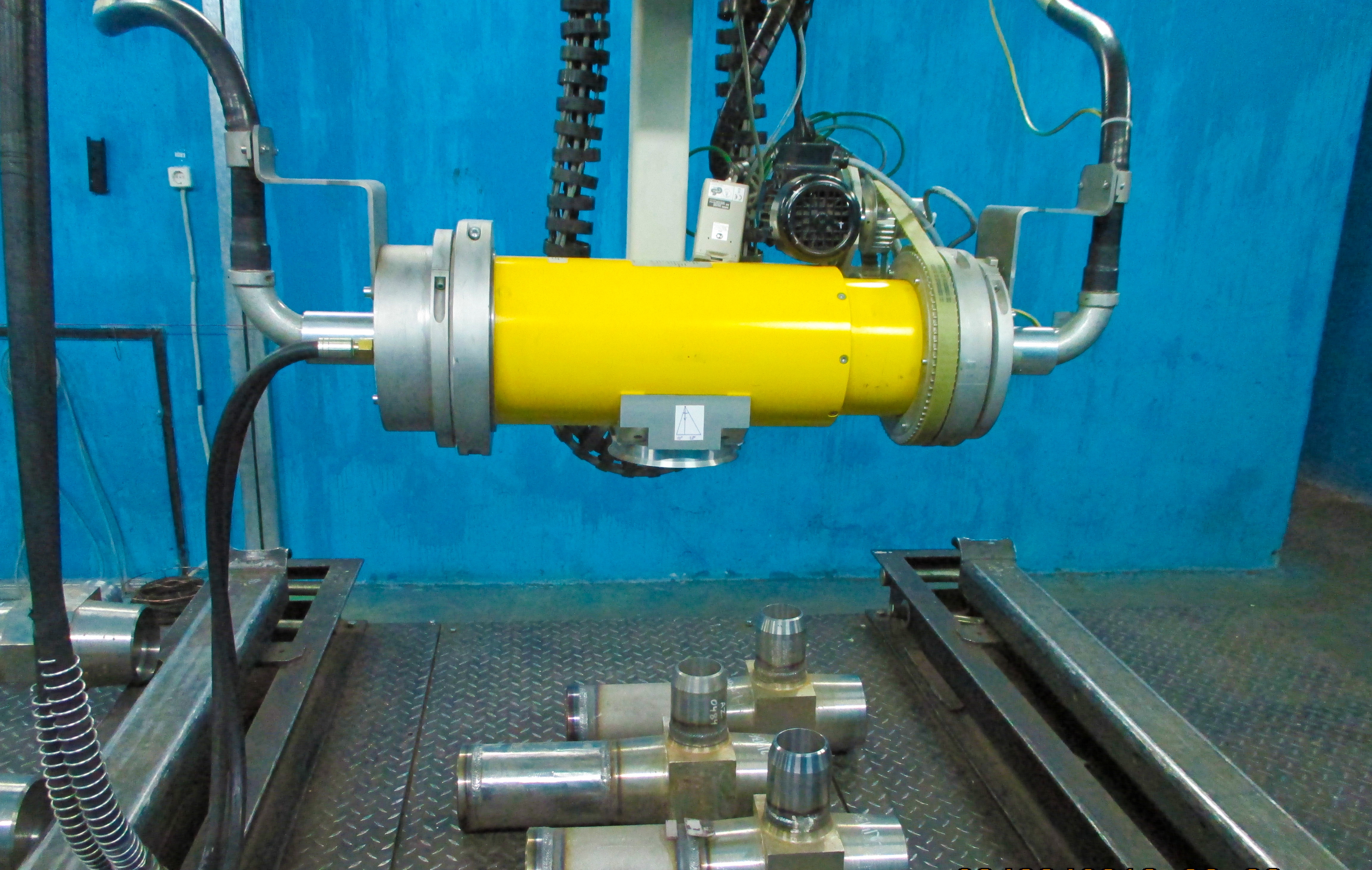

Контроль качества продукции

Контроль качества готовых изделий осуществляется силами отдела технического контроля и аттестованной в установленном порядке центральной заводской лабораторией. Основными применяемыми методами неразрушающего контроля качества металла, сварных соединений котлов и трубопроводов являются:

- радиационный (рентгенографический);

- акустический (ультразвуковые дефектоскопия и толщинометрия);

- капиллярный (проникающими веществами);

- магнитный (магнитопорошковый);

- визуальный и измерительный;

- спектральный.

Cтационарная рентген-камера мощностью 450 кВ с оборудованием Yxlon

Применяемые методы разрушающего контроля:

- микроскопические исследования;

- испытания на стойкость к межкристаллитной коррозии;

- испытания на определение механических свойств, включая ударную вязкость.

Покраска, упаковка и отгрузка готовой продукции

Фасонные элементы, сборочные единицы и блоки трубопроводов поставляются по действующим стандартам и типовым чертежам конструкторского отдела потребителю на монтажную площадку строящегося или реконструируемого энергоблока, укрупняются и собираются в трубопровод в соответствии с проектом. После сборки и контроля трубопровод сдается в эксплуатацию.